|

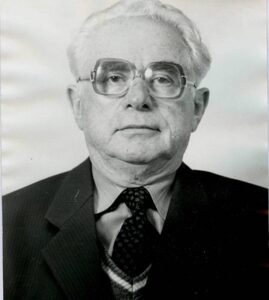

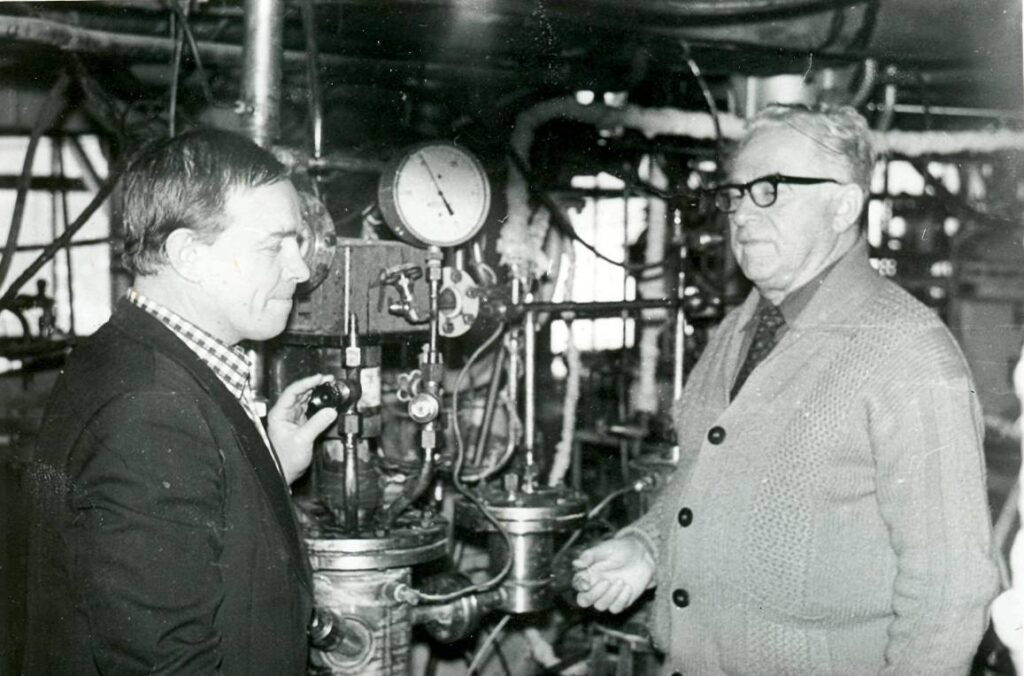

Химико-технологический отдел в составе Института проблем химической физики РАН ведет начало от лаборатории технологических процессов, которая была создана в 1961 г. по инициативе академика Н.Н. Семенова с целью ускорения внедрения в промышленную практику фундаментальных исследований ведущих ученых Института ИХФ им. Н.Н. Семенова РАН. Во вновь созданной лаборатории под руководством приглашенного с крупного нефтеперерабатывающего комбината специалиста А.А. Брикенштейна (1913–1991) стали разрабатываться научные основы новых технологических процессов, которые затем испытывались на модельных и специально созданных в Институте крупных опытных установках. В 1979 г. лаборатория технологических процессов, в которой работало уже более 100 сотрудников, была преобразована в химико-технологический отдел (ХТО). Заведующим отделом до 1986 г. был д.т.н. А.А. Брикенштейн.  (1913–1991) В лаборатории, а затем и в отделе в производственном трехсменном режиме осуществлялась отработка комплекса технологических процессов на построенных специализированных установках: процесса получения полиформальдегида на основе триоксана (под научным руководством академика Н.С. Ениколопова), процессов получения полиэтилена и олигомеризации этилена на растворимых комплексных катализаторах (под научным руководством проф. Н.М. Чиркова, а в последующем проф. П.Е. Матковского), получения полиэфиракрилатов и дегидрохлорпарафинов (под научным руководством проф. А.Ан. Берлина). По мере успешного развития этих работ появились предложения по постановке отработки новых развиваемых в Институтах процессов, в частности, получения гидразина из молекулярного азота (академик А.Е. Шилов), гидрирования органических соединений на новых комплексных катализаторах (проф. М.Л. Хидекель), получения жидких каучуков на основе бутадиена (проф. С.Г. Энтелис и С.М. Батурин), получения метакриловой кислоты окислением изобутилена (проф. О.В. Крылов, В.Р. Линде), получения композиционных материалов методом полимеризационного наполнения (академик Н.С. Ениколопов, проф. Л.А. Новокшонова), парциального окисления метана в метанол (проф. В.И. Веденеев, проф. В.С. Арутюнов), процесса фронтальной полимеризации (проф. С.П. Давтян) и др..  Наличие в ХТО опытно-технологической базы давало возможность апробировать создаваемые процессы на модельных и опытных установках, позволяло нарабатывать крупные партии конечных продуктов для широких испытаний и получать информацию, необходимую для создания промышленных и опытно-промышленных установок. Парк вычислительной техники и средств автоматизации и управления позволял осуществлять разработку методов математического моделирования и вычислительного эксперимента для анализа тепловых режимов и устойчивости изучаемых процессов, а также обеспечивал возможность их оптимизации и управления. Деятельность химико-технологического отдела была тесно связана с большим числом отраслевых институтов и предприятий Минхимпрома, Минудобрений и Миннефтехимпрома. В сотрудничестве с ними была проведена последующая отработка многих разработанных в ИПХФ РАН процессов в опытно-промышленном масштабе, а также разработана технико-экономическая документация, необходимая для создания промышленных производств, при этом сотрудники ХТО принимали самое активное участие во внедренческих работах. Особенно успешным оказалось сотрудничество с Уфимским филиалом ВНИИ химических средств защиты растений (В.Д. Симонов, Б.М. Недельченко, С.Я. Скляр, Т.В. Денисенко) по опытной отработке и последующему внедрению в промышленность разработанных в ИПХФ РАН катализаторов и процессов получения ароматических аминов при нормальном давлении водорода, сотрудничество с ВНИИОС и его Новокуйбышевским филиалом (С.П. Черных, П.С. Чекрий, В.М. Мельников) по отработке и промышленному внедрению процессов получения альфа-олефинов. С 1986 года после преобразования ХТО в комплекс лабораторий химико-технологических процессов его заведующим стал д.х.н. В.И. Савченко, а А.А. Брикенштейн по состоянию здоровья стал научным советником директора Института академика А.Е. Шилова.  После образования в 1991 году Института проблем химической физики комплекс лабораторий химико-технологических процессов был вновь преобразован в химико-технологический отдел, заведующим которого стал д.х.н. профессор В.И. Савченко. Основными направлениями работ отдела в период 1995–2015 гг. являлись:

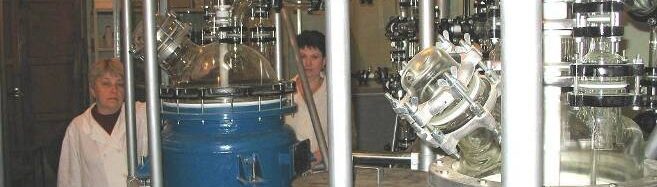

Технологическое сопровождение проводимых работ, особенно на стадии их опытной отработки, осуществлялось лабораторией технологических процессов (зав. лабораторией А.Ф. Абросимов, с 1993 г. к.т.н. В.М. Рудаков). В выполнении исследований и технологических работ по перечисленным направлениям в эти годы активно работали:

Большую поддержку проводимым работам оказывали различные технические подразделения Института, особенно, производственно-технический отдел (В.К. Энман, К.Ф. Волков), конструкторское бюро (В.И. Кукушкин, А.А. Солохненко), проектно-конструкторское бюро (Д.А. Кикин) и др. Разрабатываемые в химико-технологическом отделе процессы характеризовались высоким выходом и качеством получаемых продуктов, простотой технологического решения, соответствуют современным требованиям энерго- и ресурсосбережения, обеспечивали комплексное решение проблем экологической чистоты и высокой экономической эффективности. Многие из них были защищены авторскими свидетельствами и патентами в нашей стране и за рубежом. Работы неоднократно отмечались медалями и дипломами на различных выставках в нашей стране и за рубежом. Большое внимание, заботу и поддержку проводимым в химико-технологическом отделе работам всегда оказывали Дирекция и Ученый совет ИПХФ РАН; директор Института академик С.М. Алдошин принимал непосредственное участие в организации и постановке работ по самым актуальным направлениям инженерной химической физики и, особенно, при практической реализации результатов проведенных технологических работ в заинтересованных организациях.  По результатам выполненных в ХТО работ был рекомендован пакет новых технологических процессов для промышленного внедрения. Некоторые из разработанных технологий ИПХФ РАН успешно внедрены на отечественных предприятиях и за рубежом. Технологии, реализованные в промышленном масштабе

Сотрудничество с зарубежными компаниями в 90-е годы ХХ века Период внедренческих работ химико-технологического отдела с 90-х годов ХХ века характерен интересом зарубежных компаний к выполненным разработкам. Внедрение разработок отдела за рубежом началось в 1992 году, когда специалисты из Академии инженерной физики Китая (АИФК) проявили интерес к технологии получения хлорпиридиновых соединений, ранее разрабатываемой в Институте (к.т.н. С.Г. Алемаскин – руководитель исследовательских работ, Г.М. Баймашова, Л.П. Васильева, С.А. Эксанов, к.х.н. А. Сипягин и др.) в интересах Минхимпрома России, но так и не внедренной на отечественном предприятии. Все началось с приезда делегации АИФК в наш Институт, причем их приезд выпал на продолжительные майские праздники, Чтобы занять гостей работой по интересующим их проблемам, директор ИПХФ РАН, в те времена проф., С.М. Батурин привез делегацию в садовое товарищество «Мележа», где в праздничные весенние дни проводили свой отпуск многие сотрудники Института, в том числе и зав. технологическим отделом проф. В.И. Савченко. В.И. Савченко: «2 мая 1992 г. в большие майские каникулы я работал на своем садовом участке в Захарово, как вдруг рядом с участком остановились красные «Жигули» нашего директора, проф. С.М. Батурина, и из машины вместе с директором вышли проф. Г.Б. Манелис и двое иностранцев восточного типа. Меня представили и сказали, что приехали китайские специалисты, которые хотели бы познакомиться с работами Института. Специалистами были директор Института химических материалов Академии инженерной физики Китая (АИФК) Дзу-цзулян (позже ставший Президентом АИФК) и заместитель директора Дун-Хайшань, прекрасно говоривший по-русски (на фото справа). С.М. Батурин объяснил, что китайские товарищи приехали накануне майских праздников, все сотрудники на каникулах, поэтому, чтобы хоть как-то занять китайцев делами, решили провести совещание прямо в «поле». Я – в рабочей не очень чистой одежде (см. фото) (весна только началась, на участке было весьма мокро и грязно), пригласить в дом не могу, так как это был просто сарай, еще неприбранный и особенно грязный весной. Вот так произошло первое знакомство и обсуждение работ с китайскими специалистами, которое потом вылилось в долговременное сотрудничество…  «Приезд» делегации Академии инженерной физики Китая в Захарово 02.05.1992 г. Китайцы, ранее работавшие в атомном проекте, были заинтересованы в конверсии ряда своих подразделений и их интересовали проводившиеся в отделе работы по синтезу и технологии производных пиридина. Надо сказать, что АИФК – это научно-технический центр Китая, в котором была создана китайская атомная бомба, базирующийся в г. Мяньяне в провинции Сычуань, тоже до определенного времени закрытый, но после начала китайских реформ активно включившийся в поиск и покупку новых технологий, как гражданского, так и военного назначения. Россия представляла для них особый интерес, так как ввиду сложности того периода для российской науки, когда ученые остались практически без финансирования, когда происходил массовый отъезд ученых и с ними утекали секреты и накопленный опыт, представилось возможным и Китаю зачерпнуть почти даром из огромной чаши достижений советской науки. В рамках конверсии своих исследований китайцев интересовали наши работы по технологиям синтеза хлорзамещенных пиридинов, в частности, возможность организации производства 3,6-дихлорпиколиновой кислоты – действующего вещества высокоэффективных гербицидов с малым расходом препаратов при обработке посевов зерновых, ряда овощных и технических культур. В соответствии с достигнутой с китайской стороной договоренностью было принято решение о создании в Китае на базе наших разработок производства тетрахлорцианпиридина и 3,6-дихлорпиколиновой кислоты на его основе. В последующие 1994–1995 годы шли активные работы по строительству промзоны и созданию самого производства 3,6-дихлорпиколиновой кислоты. Учитывая, что все обустраивалось на абсолютно чистом месте, создание новой промышленной площадки потребовало создания всей инфраструктуры для обеспечения работы нового производства – и новой электрической подстанции, и водообеспечения и водооборота, и устройства канализации, и системы очистки сточных вод, и теплостанции, и холодильной станции и др, то есть всего того, что требуется для нормальной работы химического производства. Все эти работы были выполнены менее чем за два года. Пусковые работы начались в начале 1996 года, в ночь на 15 февраля, когда отмечался Новый год по китайскому календарю и все небо было разукрашено огнями салютов. Первоначально возникшие проблемы с коррозией оборудования, и особенно арматуры, были решены, производство вышло на проектную мощность. На этом наша миссия практически была окончена, а китайская сторона, в которой тон начали задавать молодые, амбициозные и достаточно грамотные специалисты, к 2000 году построила новые производственные корпуса, увеличила мощность производства, внедрила производство новых продуктов, нашла новые рынки сбыта продукции и достаточно уверенно чувствует себя до сих пор. В отделе после ухода из Института главного специалиста по этой проблеме к.т.н. С.Г. Алемаскина работы по этой тематике были постепенно свернуты, а лаборатория занялась новой тематикой. С.Г. Алемаскин, после ухода из Института работавший в агрохимической компании «Август», периодически бывал на созданном в Китае предприятии уже по коммерческим делам своего нового места работы и информировал нас об его успешной работе». Надо отметить, что сотрудничество с организациями Китая не ограничилось только внедрением универсальной технологии получения хлорпиридиновых соединений. В том же 1992 году в ИПХФ РАН побывала еще одна большая группа китайских специалистов из нефтехимической компании Чилу из провинции Шаньдунь (г. Цебо), интересовавшаяся работами по фронтальной полимеризации, синтезу олигомеров, жидких каучуков на основе бутадиена и технологиям гидрирования и пригласившая наших специалистов представить в Китае свои разработки. Последующее сотрудничество с нефтехимической корпорацией Чилу свелось, однако, к своеобразному научно-техническому обмену: к нам приезжали многочисленные делегации корпорации, которые весьма быстро знакомились с разработками Института, а затем направлялись на различные экскурсии в Москву и С-Петербург, а наши специалисты – П.Е. Матковский, А.А. Бутаков, Я.И. Эстрин, В.И. Савченко ездили в Китай для чтения лекций. Другой разработкой, которая также быстро привлекла внимание зарубежных специалистов стала высокоэффективная технология получения высших линейных альфа-олефинов методом низкотемпературной олигомеризации этилена на цирконийсодержащих комплексных катализаторах. Научные основы и опытная отработка процесса были выполнены в ИПХФ РАН под научным руководством д.х.н., проф. П.Е. Матковского. На этапе укрупненной опытной отработки к разработке технологии процесса и получению исходных данных для проектирования подключились ВНИИОС и его Новокуйбышевский филиал с Опытным заводом. Особенностью процесса явилось то, что изменяя соотношение компонентов каталитической системы, включающей соединения циркония и алюминия, было возможно регулировать увеличение выхода тех фракций альфа-олефинов, которые могли бы представлять наибольший интерес для потребителей. Так как в этом процессе получался некоторый избыток гексена, который на том этапе работ казался не до конца востребованным для реализации, то одновременно в ИПХФ РАН проводились работы по созданию научных основ олигомеризации гексена и других альфа-олефинов в продукты более высокого потребительского спроса (П.Е. Матковский, Г.П. Старцева и др.) Эта разработка была предложена для внедрения ряду крупных нефтеперарабатывающих комбинатов России, обладавших большими мощностями по этилену, в частности Нижнекамскнефтехиму, имевшему устаревшую установку по производству альфа-олефинов. Однако, в условиях общего спада экономики в конце 80-х годов прошлого века эта разработка так и не была востребована отечественными предприятиями. В начале 1993 года в ИПХФ РАН приехала группа специалистов немецкой фирмы «Линде» (К. Шторк, Г. Муссали, П. Франк) и попросила устроить презентацию выполненных работ по данной разработке, что и было сделано с большим энтузиазмом проф. П.Е. Матковским. Особое впечатление на специалистов фирмы произвела именно возможность регулирования фракционного состава получаемых продуктов изменением соотношения циркония и алюминия. В соответствии с заключенным договором, было решено, что фирма создаст в Германии небольшую опытную установку для того, чтобы самим удостовериться в возможности достижения необходимых показателей процесса и получения дополнительной информации по процессу, которая может потребоваться при последующем проектировании промышленного производства. Такая установка в короткие сроки была создана; уровень автоматизации на установке предусматривал компьютерный сбор информации и управление процессом, в том числе было возможно получать данные о процессе и управлять им с удаленного места. Для совместного пуска и отработки процесса была приглашена делегация ИПХФ РАН (С.М. Алдошин, П.Е. Матковский, В.И. Савченко, М.З. Алдошина), правда, на очень короткий срок (два или три дня). Установка была успешно запущена, выведена на рабочий режим, но вот по окончании рабочего дня при работающей установке, к нашему удивлению, и все немецкие специалисты также собрались уходить. Они объяснили, что уровень автоматизации и блокировок позволяет оставить установку в рабочем режиме на длительный срок без вмешательства людей, а информацию о процессе можно получать и на большом удалении от установки. На этом мы распрощались до утра, а на следующее утро, приехав на фирму, мы увидели, что установка благополучно ночью остановилась по пустяковой причине, которую нельзя было заранее предусмотреть и которая легко бы могла быть устранена будь при установке дежурный специалист. На повторный пуск требовалось определенное время, а у нас в этот день должен был быть обратный вылет. Так что дальнейшие испытания немцы проводили в наше отсутствие. Но и полученными в тот пуск результатами немецкие специалисты были очень довольны, так как воочую убедились в хорошей воспроизводимости процесса, возможности регулирования фракционного состава получаемых альфа-олефинов и в отсутствии полимерообразования. Далее началась огромная по объему работа по подготовке и передаче исходных данных для проектирования, выдача рекомендаций по конструированию основного нестандартного оборудования участие в обсуждении деталей базового проекта большой мощности, подготовка лицензии. Хотя первоначально в пакете передаваемой фирме «Линде» документации были и материалы по олигомеризации альфа-олефинов, однако они не вошли в окончательный вариант лицензии (это дало возможность Институту осуществить еще один интересный проект по коммерциализации этой разработки совместно уже с югославской компанией НИС Рафинерия нефти Нови Сад и Нижнекамскнефтехимом). Фирма «Линде», как один из вариантов коммерциализации нового процесса получения альфа-олефинов первоначально рассматривала возможность организации крупного промышленного производства в Китае в провинции Гирин в Jilin Chemical Group Corporation. Кстати, это северо-восток Китая, один из беднейших, по тем временам, районов Китая, отапливаемый достаточно холодной зимой углем, от которого снег в округе грязного цвета, а в городе все покрыто сажей. Для презентации разработки и решения технических вопросов фирма «Линде» привлекала и специалистов Института – П.Е. Матковского, С.М. Алдошина и В.И. Савченко. От «Линде» в переговорах с китайцами участвовали руководитель проекта Карл Шторк и ведущий специалист Г. Муссали (араб по происхождению, давно получивший немецкое гражданство). Петр Евгеньевич Матковский, который давно страдал от недостатка внимания широкой аудитории к его разработкам, наконец-таки, получил огромную аудиторию китайских слушателей и в течение нескольких дней делал подробнейшие доклады с рассказом обо всех тонкостях разработанного процесса. Немцы нервничали, что китайцам выдается много информации без заключения какого-либо контракта, но они тактично помалкивали. Правда, как показал последующий опыт, несмотря на все технические ухищрения китайцев с установкой подслушивающих и записывающих устройств, они в то время не имели еще достаточной квалификации и плохо воспринимали на слух передаваемую информацию, даже если один и тот же материал докладывался несколько раз. Часто было видно, как одни и те же люди дисциплинированно внимательно слушают и записывают услышанное, но мало что понимают. Несмотря на очень выгодные предложения от фирмы «Линде» по заключению контракта на строительство нового производства, китайская сторона так и не решилась на внедрение у себя этого производства, хотя и устроила проводы с большим прощальным банкетом, запомнившимся изюминкой угощения в виде блюда из подушечек медвежьих лап. Более успешным оказалось начавшееся в 1998 году сотрудничество фирмы «Линде» с компанией SABIK из Саудовской Аравии. Первоначально это сотрудничество осуществлялось с привлечением специалистов ИПХФ РАН. Так для первой презентации работ в САР совместно с немецкими специалистами были приглашены и проф. П.Е. Матковский и М.З. Алдошина в качестве переводчика. Однако в дальнейшем из-за разрыва государственных отношений между РФ и САР въезд российским специалистам в САР был запрещен и фирма «Линде» продолжила работы без участия специалистов Института. После проведения дополнительных опытных работ на установке в САР SABIC заключил с Линде контракт на проектирование, поставку и строительство завода мощностью 150 000 тонн в год в Джубайле на побережье Саудовской Аравии. Ими было осуществлено совместное патентование с некоторой модификацией ряда стадий процесса (особенно стадии разделения фракций альфа-олефинов, кстати, по нашему мнению, не очень эффективное). Модифицированный процесс получил торговое название «Процесс α-SABLIN®», причем в первоначальных рекламных материалах упоминалось участие в его разработке ИПХФ РАН. В дальнейшем такое упоминание компаниями уже не проводилось. Ниже приводится представленный в Интернете рекламный проспект этого процесса http://www.linde-engineering.ru/ru/process_plants/petrochemical-plants/linear_alpha_olefins/alpha_sablin/index.htmlТехнология α-SABLIN®Запатентованный компанией Linde Engineering процесс α-SABLIN® является значительно более совершенным по сравнению с технологиями конкурентов, он дает отличную избирательность катализатора и высокую производительность при средних уровнях давления.Процесс α-SABLIN® разработан компаниями Linde Engineering и Sabic, Саудовская Аравия. Он использует каталитическую олигомеризацию этилена для производства смеси альфа-олефинов. Альфа-олефины затем могут быть использованы для широкого применения, например, в качестве сомономеров или прекурсоров для поверхностно-активных веществ, а также смазок и различных специальных продуктов и продуктов тонкого органического синтеза. Реакция протекает в жидкой фазе в присутствии гомогенной каталитической системы. Каталитическая система может быть модифицирована в соответствии с требованиями заказчика, чтобы изменить распределение конечных продуктов от самых легких (C4, C6, C8) до более тяжелых. Средний уровень давления процесса α-SABLIN® и высокая избирательность и производительность катализатора являются преимуществами по сравнению с конкурирующими технологиями. Первая промышленная установка имеет производительность в 150 000 т в год и эксплуатируется компанией Jubail United Petrochemical Company (UNITED) в г. Эль-Джубайль, Саудовская Аравия. Компания Linde Engineering получила заказ на строительство другой установки этого типа в г. Нижнекамск, Россия. Эта технология лицензирована компаниями Linde Engineering и Sabic. Как видим, в случае с Нижнекамскнефтехимом все вернулось на круги своя, только пройдя сложный путь от ИПХФ РАН к фирме Линде, затем к компании из САР и потом уже в Нижнекамск. Правда, задорого, но в фирменной «упаковке» с базовым и детальным проектированием, поставкой оборудования и пуском «под ключ». Выше уже отмечено, что разработанный в ИПХФ РАН под научным руководством проф. П.Е. Матковского процесс получения полиальфа-олефинов олигомеризацией альфа-олефинов в присутствии комплексных катализаторов не был лицензирован фирмой «Линде», и ИПХФ РАН самостоятельно продолжил работы по его практическому внедрению. В 1995 году к этой разработке проявило интерес предприятие компании «Нефтяная Индустрия Сербии» – Рафинерия Нефти Нови Сад. Первоначально их интересовала возможность использования такого процесса для переработки пропилен-бутиленовых отходов производства в более ценные продукты. В ходе последующих совместных работ выяснилось, что очень перспективной представляется быстрая разработка оригинального процесса олигомеризации децена-1 в основы полиальфа-олефиновых основ синтетических моторным масел. Надо отметить, что во время отмеченного тогда бума автомобилизации в России, весь рынок необходимых для современных автомобилей синтетических моторных масел с большой выгодой для себя был захвачен зарубежными компаниями. В результате выполнения огромной по масштабу фундаментальной работы был создан высокоэффективный каталитический процесс получения различных марок синтетических моторных масел, предложены оригинальные катализаторы, разработаны методы регулирования фракционного состава и разветвленности основ синтетических масел, осуществлена отработка всех стадий процесса по полной технологической схеме на непрерывнодействующих опытных установках с наработкой представительных партий продуктов и получены положительные заключения специализированных организаций о полном соответствии наработанных синтетических масел мировым стандартам. В 1994 году началось сотрудничество ИПХФ РАН с предприятием «НИС Рафинерия Нефти Нови Сад» в рамках совместного проекта по олигомеризации олефинсодержащих фракций С3 –С4. У истоков сотрудничества с югославской стороны стояли Дж. Михайлович, Б. Мендебаба, К. Йотанович. Душой и главным двигателем совместных работ был директор «НИС Рафинерии Нефти Нови Сад» Веселин Станкович, который обладал удивительным инновационным творческим мышлением, желанием активно развивать научно-техническое сотрудничество с организациями России. В. Станкович запомнился как человек, обладавший огромной жизненной энергией, горячо любивший Россию и россиян, человек щедрой души и гостеприимства, замечательный исполнитель русских народных песен. При активной его поддержке в 1998 г. на предприятии «Рафинерия Нефти Нови Сад» создана и с участием специалистов ИПХФ РАН успешно пущена в эксплуатацию опытная установка олигомеризации олефинов производительностью 60 т олигомеров в год с компьютерным контролем и управлением процессом. На указанной установке выполнен цикл исследований и технологических разработок в области регулируемой олигомеризации олефинов с получением высоко разветвленных углеводородов – основ синтетических масел. Технология, оригинальные катализаторы и аппаратурное оформление процесса были защищены российскими и зарубежными патентами. Для последующей коммерциализации совместно разработанной технологии компанией «Нефтяная индустрия Сербии» и РАН в 1998 году было создано совместное предприятие «РАНИС», результатом деятельности которого явилась успешная коммерциализация технологии производства полиолефиновых масел и строительство завода ОАО «Нижнекамскнефтехим-ойл» производительностью 16000 тонн в год в городе Нижнекамске (Татарстан). В 1999 году руководством Республики Татарстан было принято решение о создании по разработанной ИПХФ РАН технологии завода синтетических масел в г. Нижнекамске и определены источники финансирования строительства данного завода. В результате комплекса выполненных проектных, строительных и монтажных работ в 2003 году построен и пущен в эксплуатацию первый в промышленности России оригинальный современный завод по получению олигоолефиновых масел разнообразного назначения мощностью 10 000 тонн в год. Реализация процесса получения синтетических масел в промышленности позволила частично решить проблему обеспечения автомобильной, авиационной, оборонной и других отраслей народного хозяйства России высококачественными смазочными материалами разнообразного назначения.  В 2008 году коллективу авторов разработки и промышленного внедрения процесса, в том числе сотрудникам ИПХФ РАН академику С.М. Алдошину, проф. П.Е. Матковскому и проф В.Н. Троицкому, присуждена премия Правительства Российской Федерации в области науки и техники. Учебно-педагогическая деятельность в ХТО Одновременно с проведением экспериментальных и опытных работ в отделе велась и активная работа по повышению научного уровня специалистов отдела, выполнение аспирантских работ и защита диссертаций. За это время сотрудниками отдела и аспирантами были защищены:

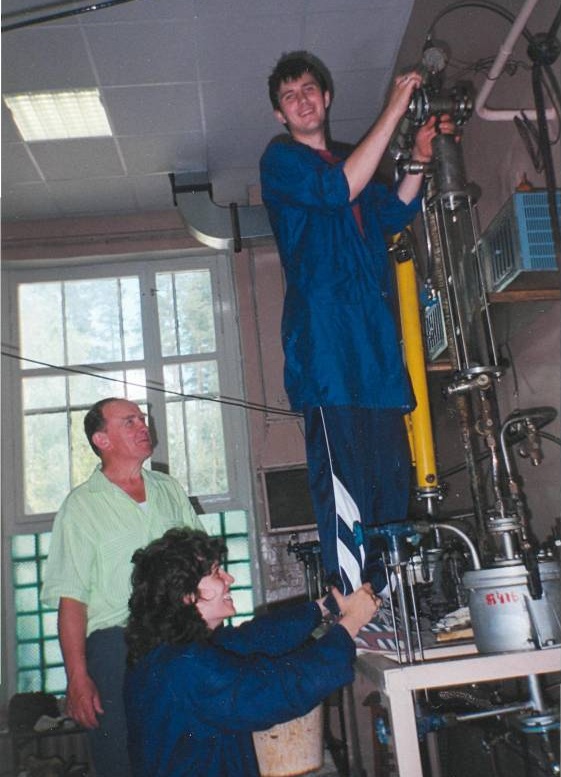

Сотрудники отдела вели также активную педагогическую деятельность, читали ряд курсов лекций студентам химического факультета МГУ им. М.В. Ломоносова, а позже студентам факультета фундаментальной физико-химической инженерии МГУ. Ежегодно большая группа студентов МГУ проходила в отделе производственную практику (см. фото).   Центр коллективного пользования научно-технологическим оборудованием C 2013 года в составе отдела начал работать Центр коллективного пользования (ЦКП) научно-технологическим оборудованием «Новые нефтехимические процессы, полимерные композиты и адгезивы», который был создан в рамках некоммерческого партнерства крупнейших научно-исследовательских организаций, осуществляющих деятельность в области разработки, технологической проработки и промышленной реализации новых нефте- и газохимических процессов, в том числе создания процессов полимерной химии. Учредителями и базовыми организациями центра явились Институт проблем химической физики РАН (г. Черноголовка, головная организация), Институт нефтехимического синтеза им. А.В. Топчиева РАН, ВНИПИнефть и МГУ им. М.В. Ломоносова. Основной идеей, сформулированной академиками С.М. Алдошиным и С.Н. Хаджиевым и положенной в основу создания центра, является создание структуры, способной осуществлять инновационную деятельность в сфере системного инжиниринга нефтехимических процессов в интересах внешних пользователей. Такими пользователями могут являться крупные российские и зарубежные нефтехимические компании, имеющие возможность масштабного внедрения новых технологий в крупнотоннажное производство. Основными задачами ЦКП являются обеспечение на современном уровне проведения исследований и опытно-технологических и опытно-конструкторских работ в рамках основных направлений деятельности и с применением технологической базы ЦКП; участие в подготовке специалистов и кадров высшей квалификации (студентов, аспирантов, докторантов) на базе современного научного оборудования ЦКП, работы по оказанию услуг (измерений, исследований и испытаний) на имеющемся научном оборудовании в форме коллективного пользования заинтересованным пользователям и др. Важную роль при организации нового Центра сыграл недавно защитивший кандидатскую диссертацию молодой (30 лет) сотрудник отдела Игорь Владимирович Седов, проявивший организаторский талант, ответственный подход и умение оперативно решать возникающие проблемы, который и был в последующем назначен руководителем Центра. Центр располагает 70 единицами технологического и аналитического оборудования, включая реакторное оборудование (автоклавные системы с возможностью проведения химических процессов под давлением до 350 атм. и температурах до 500 °С; стеклянные химические реакторные системы объемом до 20 литров; реакторные системы для проведения процессов в среде сверхкритических флюидов), автоматические дистилляционные установки, хроматографы, спектрофотометры и другое аналитическое оборудование для комплексной характеристики технологических процессов и катализаторов. Вторая молодость химико-технологического отдела Новый руководитель отдела – к.х.н. И.В. Седов В 2015 году проф. В.И. Савченко, возглавлявший химико-технологический отдел более 25 лет, по состоянию здоровья перешел на должность главного научного сотрудника, а исполняющим обязанности зав. отделом был назначен к.х.н. И.В. Седов, хорошо зарекомендовавший себя как высококвалифицированный специалист и талантливый и ответственный организатор при создании и функционировании Центра коллективного пользования научно-технологическим оборудованием «Новые нефтехимические процессы, полимерные композиты и адгезивы». Учитывая успешную деятельность, в 2017 году при очередной переаттестации и формировании структуры подразделений ИПХФ РАН И.В. Седов по конкурсу был избран Ученым советом ИПХФ РАН на должность заведующего химико-технологическим отделом. Структура химико-технологического отдела, утвержденная

Центр включает:

Значительное внимание на новом этапе работ уделяется разработкам в области нефтегазохимии. Получило дальнейшее развитие научно-технического сотрудничества с лабораторией газохимии ИХФ им. Н.Н. Семенова РАН, возглавляемой крупнейшим специалистом в этой области проф. В.С. Арутюновым. За почти 20-летнюю совместную работу этой лаборатории и ХТО были созданы научные основы технологии парциального окисления метана и его смесей с углеводородами С3+ в метанол и топливные газы для энергоустановок, окислительного крекинга углеводородов С3+ в смеси этилена и СО регулируемого состава и получения на основе такой смеси ценных нефтехимических продуктов, матричной окислительной конверсии метана в синтез-газ и другие процессы. В последние пять лет в отделе были созданы крупные опытные установки для отработки указанных процессов, получены данные для составления ТЭО и проектирования укрупненных демонстрационных установок. Работы проводились в рамках государственных контрактов. Тон в исследованиях начали задавать молодые специалисты: кандидаты наук А.В. Никитин, И.Г. Фокин, А. Костин, а также А.В. Озерский, и др. |

ИЗ ИСТОРИИ ХИМИКО-ТЕХНОЛОГИЧЕСКОГО ОТДЕЛА ИПХФ РАН